今回は、

ABSの造形物をアセトンベーパーしたら

どれくらい寸法が変わるのか?

について

実際にいくつかの形を印刷して、

アセトンベーパー処理をして

どれくらい寸法が変わるのか、

確認していこうと思います。

アセトンベーパーとは、

3Dプリンターで印刷した、

ABS樹脂製の物をアセトンという薬品が充満した容器に入れ、

数十分~数時間待つことで

表面を溶かして積層痕を消して

表面をツルツルにする方法です。

詳しいやり方は↓をご覧ください。

さて、アセトンベーパーをすることで、

ABS樹脂で作った3Dプリンター造形物の表面を

ツルツルにできる事ができますが、

表面を溶かすので、

やはり造形物の寸法が少し変わってしまいます。

じゃあ、その寸法ってアセトンベーパーすると

どれくらい変わるの?

という所を実際に検証したいと思います。

検証手順

では実際にアセトンベーパーによる寸法変化を

検証するにあたっての検証手順を紹介します。

検証手順を箇条書きにすると

①検証用モデル作成

②3Dプリンターにて印刷

③アセトンベーパーの前に寸法測定

④それぞれアセトンベーパー処理

➄アセトンベーパー処理完了後に寸法測定

⑥アセトンベーパー前後の寸法変化を比べる。

とこんな手順で行こうと思います。

それではやっていきます!

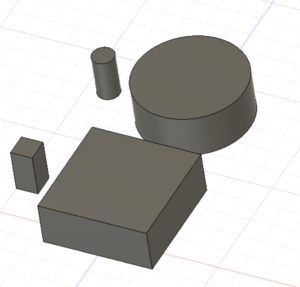

①検証用モデルの作成

まずは検証用モデルを作成します。

今回検証に使うモデルは

こんな感じです。

左上から

・直径10㎜の円柱

・直径50㎜の円柱

・高さ以外の辺が10㎜の立方体

・高さ以外の辺が50㎜の立方体

です。

すべて高さは20㎜です。

同じ形で大きさが違う物を作った理由は、

大きさによってアセトンベーパーでの

寸法変化の量が変わるのでは??

と思ったからです(笑)

モデルができたので印刷します!

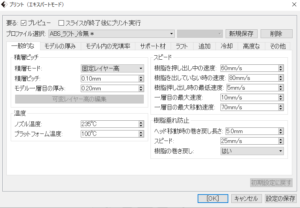

②3Dプリンターにて印刷

ここから3Dプリンターで印刷していきますが、

今回は2つの設定で印刷します。

1つ目がフラッシュフォージのスライスソフト「フラッシュプリント」

で最初からプリセットにあるABS用の普通の設定

積層ピッチが0.18㎜の設定でいきます。

2つ目が同じくフラッシュプリントの

エキスパートモードで設定した

積層ピッチが0.1㎜の高解像度設定でいきます。

積層ピッチが小さいほど

精密なものが出来上がるはずです(笑)

が、印刷時間が積層ピッチが小さいほど

長くかかります。

普通の設定だと3時間程度

積層ピッチが小さい方は5時間かかります。

他にはモデル1層目の厚み以外は

すべて同じ設定です。

③アセトンベーパーの前に寸法測定

普通設定と積層ピッチが小さい設定のものが

出来上がりました!

ここでアセトンベーパーをする前に

一回寸法測定をします。

普通設定の寸法は以下です。

小さい円柱が9.8㎜

大きい円柱が49.5㎜

小さい立方体が10.2㎜

大きい立方体が49.3㎜

次に積層ピッチが小さい物の寸法測定です。

小さい円柱は9.9㎜

大きい円柱が49.6㎜

小さい立方体が10.1㎜

大きい立方体が49.5㎜

でした!

普通設定と積層ピッチが小さい設定とで

比べるとこんな感じです!

左が普通設定(密度15%)、右が積層ピッチが小さい設定(密度20%)の結果です。

小さい円柱

9.8㎜ 9.9㎜

大きい円柱

49.5㎜ 49.6㎜

小さい立方体

10.2㎜ 10.1㎜

大きい立方体

49.3㎜ 49.5㎜

やはり若干ですが

積層ピッチが小さい設定の方が

精度は良いようですね、

とはいってもモデリング時に設定した

寸法と比べると小さいもので0.1㎜

大きいもので0.5㎜程もずれがあります。

ここからアセトンベーパーすると

果たして小さくなるのか大きくなるのか気になりますね!

④それぞれアセトンベーパー処理

では3Dプリンターで出力して

寸法測定したものをアセトンベーパー処理していきます。

密閉できる容器を用意して

中にティッシュやキッチンペーパーを敷き詰めます。

そしたら敷き詰めたティッシュやキッチンペーパーに

アセトンを垂らして湿らせます。

アセトンを垂らすのは化粧品用の注射機や

スポイトを使うのが便利です!

コスパのいいアセトン↓

そしたらその中に

ABS樹脂の造形物を入れて

放置します。

この時敷き詰めたティッシュと

造形物がくっつかないように

アルミホイルなどを敷いた上に造形物を置きます。

今回は養生テープの上に

造形物をくっつけてティッシュと造形物が

くっつかないように且つ、中から取りやすいようにします。

50㎜の造形物は2時間

10㎜の造形物は1時間

容器を密閉して放置します。

時間通り放置した後は

容器から造形物を触らないように取り出し

表面が固まるまで、また少し放置します。

ちなみにアセトンが充満した

容器から取り出した後も

表面が綺麗になり続けます。

なので、アセトンベーパー中に

まだ表面が綺麗になってなくても

ある程度のところで取り出しても大丈夫です!

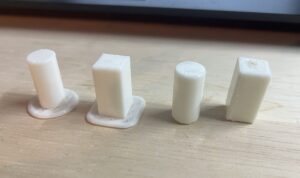

容器から取り出して

放置したものがこちら↓

見にくいかもしれませんが

かなり表面がツルツルになってます!

大きいサンプルも同様に

綺麗になりました!

アセトンベーパーが終わったところで

次はアセトンベーパー処理後のサンプルの

寸法測定をしていきます!

➄アセトンベーパー処理完了後に寸法測定

それでは、アセトンベーパー処理が完了したサンプルを

寸法測定していきます。

先ずは普通設定のものから、

小さい円柱が9.6㎜

大きい円柱が49.0㎜

小さい立方体が10.1㎜

大きい立方体が48.8㎜

次に積層ピッチが小さい設定のものです。

小さい円柱が9.9㎜

大きい円柱が49.6㎜

小さい立方体が10.0㎜←ピッタリ!

大きい立方体が49.9㎜でした!

この結果をアセトンベーパー前後で比べてみましょう!

⑥アセトンベーパー前後の寸法を比べる

左が普通設定(密度15%)、右が積層ピッチが小さい設定(密度20%)の結果です。

小さい円柱

9.8㎜ 9.9㎜

アセトンベーパー後↓

9.6㎜ 9.9㎜

大きい円柱

49.5㎜ 49.6㎜

アセトンベーパー後↓

49.0㎜ 49.6㎜

小さい立方体

10.2㎜ 10.1㎜

アセトンベーパー後↓

10.1㎜ 10.0㎜

大きい立方体

49.3㎜ 49.5㎜

アセトンベーパー後↓

48.8㎜ 49.9㎜

やはり密度が15%の普通設定の

大きいモデルは寸法変化が激しいですね。

一方密度20%の積層ピッチが小さい設定は

ほとんど寸法変化がありませんでした!

積層ピッチが小さい設定の大きい直方体のみ

0.4㎜大きくなっていますが、

これは寸法測定する箇所が微妙に違っていたことが原因と思われます。

しかし、4つのモデル中3つにほとんど変化が

無かったので、密度20%のモデルはアセトンベーパーでも

寸法変化がないと言えそうです!

まとめ

という事で、今回はアセトンベーパーによる

ABS造形物の寸法変化を検証しました!

まとめとしては、

モデルの密度が約20%であれば、

アセトンベーパーしてもほとんど寸法変化がなく、

アセトンベーパーをして、

造形物の寸法を変えたくない場合は

印刷設定時に密度を20%以上にしておくことをおススメします!

今回は積層ピッチ変更による寸法変化の影響は

見ることはできませんでしたが、

積層ピッチは、よく考えたら高さ方向に影響する要素ですので、

高さ方向の寸法精度を上げたい場合はいくらでも

積層ピッチを下げるのが良いかと思います。

以上!アセトンベーパーによる寸法変化の検証でした!

僕は3Dプリンターでルアーを作っておりまして、

3Dプリンターでルアーを作る方法や

細かい検証結果などの記事も書いていますので

良かったらそちらもどうぞ!

以上、読んで頂きありがとうございました!

コメント